அதிக வலிமைடிராக் போல்ட் மற்றும் நட்ஊர்ந்து செல்லும் வண்டிகளின் நிலைத்தன்மை மற்றும் செயல்திறனைப் பராமரிப்பதில் அசெம்பிளிகள் முக்கிய பங்கு வகிக்கின்றன. சிலியின் செப்புச் சுரங்கங்களில், டிராக் போல்ட் மற்றும் நட் அமைப்புகள், அத்துடன்பிரிவு போல்ட் மற்றும் நட்சேர்க்கைகள், தீவிர மன அழுத்தத்தைத் தாங்குகின்றன, பெரும்பாலும் ஒவ்வொரு 800-1,200 மணி நேரத்திற்கும் மாற்றீடுகள் தேவைப்படுகின்றன. கூடுதலாக,கலப்பை போல்ட் மற்றும் நட்டுபல்வேறு கனரக இயந்திர பயன்பாடுகளுக்கு தீர்வுகள் அவசியம். ஐரோப்பிய இயந்திர உத்தரவு 2023 பாதுகாப்பை மேம்படுத்த அல்ட்ராசவுண்ட் சோதனையை கட்டாயமாக்குகிறது, இது கடினமான செயல்பாடுகளில் நம்பகமான ஃபாஸ்டென்சர்களின் முக்கியமான தேவையை எடுத்துக்காட்டுகிறது.

முக்கிய குறிப்புகள்

- வலுவான டிராக் போல்ட்கள் மற்றும் நட்டுகள்ஊர்ந்து செல்லும் வண்டிகளின் அடிப்பகுதிகளுக்கு அவை முக்கியமானவை. அவை தடங்களை சரியான இடத்தில் வைத்திருக்கின்றன, கடினமான பகுதிகளில் இயந்திரங்கள் நன்றாக வேலை செய்ய உதவுகின்றன.

- டிராக் போல்ட்கள் மற்றும் நட்டுகளைச் சரிபார்ப்பது பெரும்பாலும் சேதத்தை முன்கூட்டியே கண்டறியலாம். சிக்கல்களை முன்கூட்டியே சரிசெய்வது விலையுயர்ந்த பழுதுபார்ப்புகளைத் தவிர்க்கிறது மற்றும் உபகரணங்களை சிறப்பாக செயல்பட வைக்கிறது.

- பயன்படுத்திபோல்ட்டுகளுக்கான வலுவான பொருட்கள்மற்றும் நட்டுகள் பழுதுபார்க்கும் செலவுகளைக் குறைக்கின்றன. கடினமான பாகங்கள் நீண்ட காலம் நீடிக்கும், எனவே நீங்கள் அவற்றை குறைவாகவே மாற்றுவீர்கள், இதனால் பணம் மற்றும் நேரம் மிச்சமாகும்.

கிராலர் அண்டர்கேரேஜ்களைப் புரிந்துகொள்வது

கிராலர் அண்டர்கேரேஜ்களின் கண்ணோட்டம்

கனரக இயந்திரங்களின் அடித்தளமாக கிராலர் அண்டர்கேரேஜ்கள் அமைகின்றன, கரடுமுரடான நிலப்பரப்புகளில் திறமையான இயக்கத்தை செயல்படுத்துகின்றன. இந்த அமைப்புகள் தடங்கள், உருளைகள் மற்றும் எடையை சமமாக விநியோகிக்கவும் நிலைத்தன்மையை பராமரிக்கவும் வடிவமைக்கப்பட்ட பிற கூறுகளைக் கொண்டுள்ளன. கிராலர் டிராக் அண்டர்கேரேஜ் சந்தையில் சமீபத்திய முன்னேற்றங்கள் அதிக வலிமை கொண்ட எஃகு மற்றும் மேம்பட்ட பாலிமர்கள் போன்ற இலகுரக பொருட்களை ஏற்றுக்கொள்வதை எடுத்துக்காட்டுகின்றன. இந்த கண்டுபிடிப்புகள் ஆயுள் மற்றும் எரிபொருள் செயல்திறனை மேம்படுத்துகின்றன, இது சவாலான சூழல்களில் இயந்திரங்கள் திறம்பட செயல்பட அனுமதிக்கிறது. கூடுதலாக, நிகழ்நேர கண்காணிப்புக்கான IoT சென்சார்களின் ஒருங்கிணைப்பு புத்திசாலித்தனமான, திறமையான இயந்திரங்களை நோக்கிய மாற்றத்தை பிரதிபலிக்கிறது. உள்கட்டமைப்பு முதலீடுகள் நம்பகமான உபகரணங்களுக்கான தேவையை அதிகரிக்கும் ஆசியா-பசிபிக் போன்ற வளரும் பகுதிகளில் இந்தப் போக்கு குறிப்பாகத் தெளிவாகத் தெரிகிறது.

முக்கிய கூறுகள் மற்றும் அவற்றின் செயல்பாடுகள்

உகந்த செயல்திறனை உறுதி செய்வதற்காக கிராலர் அண்டர்கேரேஜ்கள் பல முக்கியமான கூறுகளைச் சார்ந்துள்ளன:

- தடங்கள்: இவை இழுவை மற்றும் ஆதரவை வழங்குகின்றன, இதனால் இயந்திரங்கள் சீரற்ற மேற்பரப்புகளைக் கடக்க உதவுகின்றன.

- ரோலர்கள் மற்றும் ஐட்லர்கள்: இவை தண்டவாளங்களை வழிநடத்தி ஆதரிக்கின்றன, சீரான செயல்பாட்டையும் சரியான சீரமைப்பையும் உறுதி செய்கின்றன.

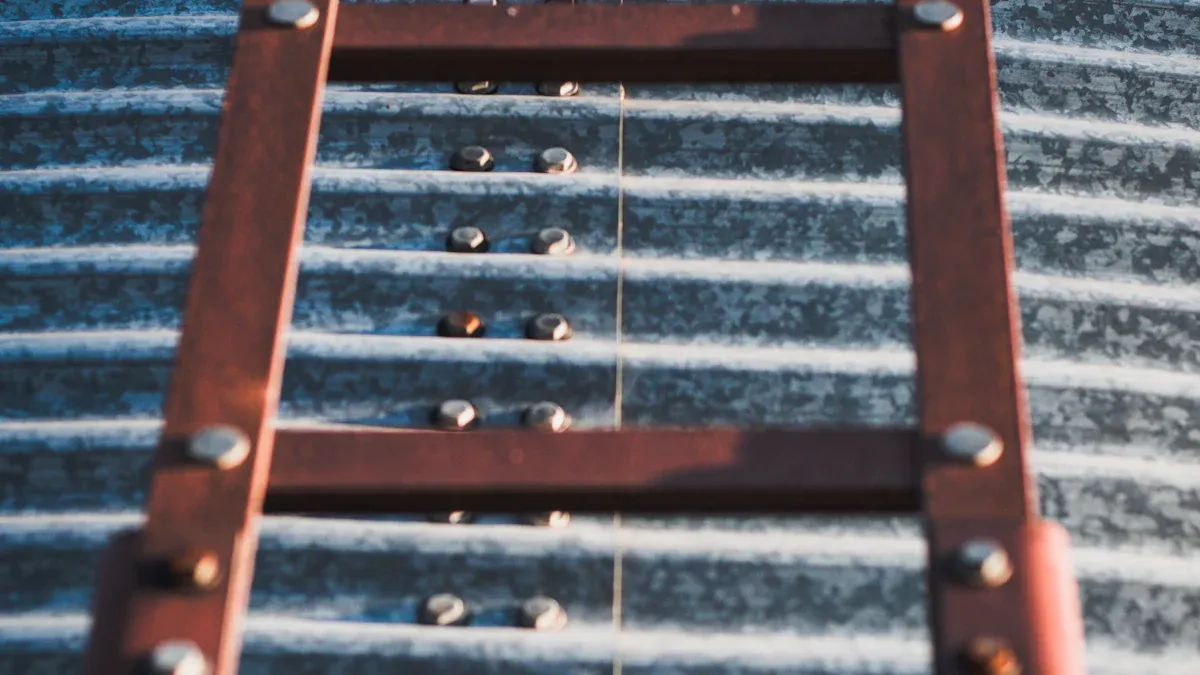

- டிராக் போல்ட் மற்றும் நட் அசெம்பிளிகள்: இவை தண்டவாளங்களை அடிப்பகுதிக்கு பாதுகாப்பாக வைத்திருக்கின்றன, அதிக சுமைகளின் கீழ் கட்டமைப்பு ஒருமைப்பாட்டை பராமரிக்கின்றன.

- டிரைவ் ஸ்ப்ராக்கெட்டுகள்: இவை இயந்திரத்திலிருந்து தண்டவாளங்களுக்கு சக்தியை மாற்றி, இயந்திரத்தை முன்னோக்கி செலுத்துகின்றன.

தொழில்துறையில் தனிப்பயனாக்குதல் போக்குகள் குறிப்பிட்ட செயல்பாட்டுத் தேவைகளைப் பூர்த்தி செய்ய வடிவமைக்கப்பட்ட தீர்வுகளை வலியுறுத்துகின்றன. எடுத்துக்காட்டாக, சிறப்பு சுற்றுச்சூழல் தகவமைப்பு சோதனை, தீவிர வெப்பநிலை அல்லது அரிக்கும் சூழ்நிலைகளில் கூறுகள் நம்பகத்தன்மையுடன் செயல்படுவதை உறுதி செய்கிறது. தேய்மானத் தடய பகுப்பாய்வு மற்றும் சீலிங் செயல்திறன் சரிபார்ப்பு போன்ற ஆய்வு மற்றும் மதிப்பீட்டு செயல்முறைகள், இந்த அமைப்புகளின் நீடித்துழைப்பு மற்றும் செயல்திறனை மேலும் மேம்படுத்துகின்றன. ISO 6014 போன்ற தொழில்துறை தரநிலைகளைப் பின்பற்றுவதன் மூலம், கிராலர் அண்டர்கேரேஜ்கள் கடுமையான செயல்திறன் அளவுகோல்களை பூர்த்தி செய்வதை உற்பத்தியாளர்கள் உறுதி செய்கிறார்கள்.

கிராலர் அண்டர்கேரேஜ்களில் டிராக் போல்ட் மற்றும் நட்டின் பங்கு

நிலைத்தன்மை மற்றும் கட்டமைப்பு ஒருமைப்பாட்டை உறுதி செய்தல்

டிராக் போல்ட்கள் மற்றும் நட்டுகள்ஊர்ந்து செல்லும் வண்டிகளின் முதுகெலும்பாகச் செயல்படுகின்றன. இந்த கூறுகள் தண்டவாளங்களை கீழ் வண்டி சட்டகத்துடன் இணைத்துப் பாதுகாக்கின்றன, செயல்பாட்டின் போது இடப்பெயர்ச்சியைத் தடுக்கின்றன. சீரற்ற நிலப்பரப்பு மற்றும் அதிக தாக்க சக்திகள் கட்டமைப்பு நிலைத்தன்மைக்கு சவால் விடும் சூழல்களில் கனரக இயந்திரங்கள் பெரும்பாலும் இயங்குகின்றன. நம்பகமான ஃபாஸ்டென்சர்கள் இல்லாமல், தண்டவாளங்கள் தளர்ந்து போகலாம் அல்லது பிரிக்கப்படலாம், இதனால் இயந்திரம் பாதுகாப்பாகவும் திறமையாகவும் செயல்படும் திறன் பாதிக்கப்படும்.

உற்பத்தியாளர்கள் தீவிர அழுத்தம் மற்றும் அதிர்வுகளைத் தாங்கும் வகையில் டிராக் போல்ட் மற்றும் நட்டுகளை வடிவமைக்கின்றனர். அலாய் ஸ்டீல் போன்ற அதிக வலிமை கொண்ட பொருட்கள், இந்த ஃபாஸ்டென்சர்கள் அதிக சுமைகளின் கீழ் அவற்றின் ஒருமைப்பாட்டைப் பராமரிப்பதை உறுதி செய்கின்றன. துல்லியமான பொறியியல் அவற்றின் செயல்திறனை மேலும் மேம்படுத்துகிறது, இதனால் அவை காலப்போக்கில் தேய்மானம் மற்றும் சிதைவை எதிர்க்க அனுமதிக்கின்றன.

குறிப்பு:தண்டவாள போல்ட்கள் மற்றும் நட்டுகளை தொடர்ந்து ஆய்வு செய்வது தேய்மானம் அல்லது சேதத்தின் ஆரம்ப அறிகுறிகளைக் கண்டறிய உதவும், சரியான நேரத்தில் மாற்றுவதை உறுதிசெய்து விலையுயர்ந்த பழுதடைவதைத் தடுக்கும்.

சுமை விநியோகம் மற்றும் சீரமைப்புக்கான பங்களிப்பு

டிராக் போல்ட்கள் மற்றும் நட்டுகள், அண்டர்கேரேஜ் முழுவதும் எடையை சமமாக விநியோகிப்பதில் முக்கிய பங்கு வகிக்கின்றன. சரியான சுமை விநியோகம் தனிப்பட்ட கூறுகளின் மீதான அழுத்தத்தைக் குறைக்கிறது, அவற்றின் ஆயுட்காலத்தை நீட்டிக்கிறது மற்றும் இயந்திர செயலிழப்பு அபாயத்தைக் குறைக்கிறது. டிராக்குகளை உறுதியாகப் பாதுகாப்பதன் மூலம், இந்த ஃபாஸ்டென்சர்கள் இயந்திரங்கள் செயல்பாட்டின் போது உகந்த சீரமைப்பைப் பராமரிப்பதை உறுதி செய்கின்றன.

தவறாக சீரமைக்கப்பட்ட தண்டவாளங்கள் சீரற்ற தேய்மானம், செயல்திறன் குறைதல் மற்றும் எரிபொருள் நுகர்வு அதிகரிப்பிற்கு வழிவகுக்கும். தண்டவாள போல்ட்கள் மற்றும் நட்டுகள் தண்டவாளங்களை அவற்றின் நோக்கம் கொண்ட நிலையில் வைத்திருப்பதன் மூலம் இதுபோன்ற சிக்கல்களைத் தடுக்கின்றன. சுரங்கம் மற்றும் கட்டுமானம் போன்ற பயன்பாடுகளில் இந்த சீரமைப்பு மிகவும் முக்கியமானது, அங்கு இயந்திரங்கள் அதிக சுமைகளைச் சுமந்து கொண்டே சவாலான நிலப்பரப்புகளில் செல்ல வேண்டும்.

நன்கு பராமரிக்கப்படும் டிராக் போல்ட் மற்றும் நட் அமைப்பு மென்மையான செயல்பாட்டிற்கும் மேம்பட்ட செயல்திறனுக்கும் பங்களிக்கிறது. ஆபரேட்டர்கள் தங்கள் இயந்திரங்களை நம்பி, குறுக்கீடு இல்லாமல் கடினமான பணிகளைக் கையாளலாம், வேலை தளத்தில் உற்பத்தித்திறன் மற்றும் பாதுகாப்பை மேம்படுத்தலாம்.

டிராக் போல்ட் மற்றும் நட்டுகளில் அதிக வலிமை கொண்ட பொருட்களின் முக்கியத்துவம்

அதிக சுமைகள் மற்றும் மன அழுத்தத்திற்கு எதிர்ப்பு

அதிக வலிமை கொண்ட பொருட்கள்கனரக இயந்திர செயல்பாடுகளில் ஏற்படும் மிகப்பெரிய சுமைகள் மற்றும் அழுத்தங்களைக் கையாள, பாதையில் போல்ட்கள் மற்றும் நட்டுகள் அவசியம். இந்த ஃபாஸ்டென்சர்கள் சீரற்ற நிலப்பரப்புகள், அதிர்வுகள் மற்றும் உபகரணங்களின் எடை ஆகியவற்றிலிருந்து நிலையான அழுத்தத்தைத் தாங்க வேண்டும். ஆய்வக சோதனைகள் கடுமையான மதிப்பீடுகள் மூலம் அத்தகைய சக்திகளை எதிர்க்கும் திறனை உறுதிப்படுத்துகின்றன.

| சோதனை வகை | விளக்கம் |

|---|---|

| இயந்திர சோதனை | சுமைச் சோதனை, இழுவிசை சோதனை மற்றும் கடினத்தன்மை சோதனை (ராக்வெல், பிரைனெல், முதலியன) ஆகியவை அடங்கும். |

| உலோகவியல் சோதனை | நுண்கடினத்தன்மை சோதனை, நுண் கட்டமைப்பு மதிப்பீடுகள் மற்றும் உலோகவியல் தோல்வி விசாரணைகள் ஆகியவை இதில் அடங்கும். |

| வேதியியல் பகுப்பாய்வு | பொருள் கலவை மற்றும் பண்புகளை மதிப்பிடுவதற்கு ICP/OES மற்றும் Spark OES பகுப்பாய்வு ஆகியவற்றை உள்ளடக்கியது. |

இந்த சோதனைகள் உறுதி செய்கின்றனடிராக் போல்ட்கள் மற்றும் நட்டுகள்வலிமை மற்றும் நம்பகத்தன்மைக்கான தொழில்துறை தரநிலைகளை பூர்த்தி செய்கிறது. ஃபாஸ்டென்சர்கள் மற்றும் மூலப்பொருட்களின் வழக்கமான சோதனை, தேவைப்படும் சூழல்களுக்கு அவற்றின் பொருத்தத்தை உறுதி செய்கிறது. போல்ட் சோதனை, இந்த கூறுகள் அவற்றின் நியமிக்கப்பட்ட சுமைகளைத் தாங்கி, செயல்பாட்டு அழுத்தங்களின் கீழ் திறம்பட செயல்பட முடியும் என்பதையும் சரிபார்க்கிறது.

கடுமையான சூழல்களில் நீடித்து உழைக்கும் தன்மை

அதிக வெப்பநிலை, அரிக்கும் சூழல்கள் மற்றும் வெளிப்புற சக்திகளுக்கு தொடர்ந்து வெளிப்பாடு உள்ளிட்ட தீவிர நிலைமைகளில் டிராக் போல்ட்கள் மற்றும் நட்டுகள் நம்பகத்தன்மையுடன் செயல்பட வேண்டும். கள சோதனைகள் மற்றும் சுற்றுச்சூழல் மதிப்பீடுகள் அத்தகைய அமைப்புகளில் அவற்றின் நீடித்துழைப்பை நிரூபிக்கின்றன.

- அதிர்வுகள் மற்றும் வெளிப்புற விசைகளால் ஏற்படும் தளர்வை ஃபாஸ்டென்சர்கள் எவ்வளவு திறம்பட எதிர்க்கின்றன என்பதை தற்போதைய முறுக்குவிசை சோதனை மதிப்பிடுகிறது.

- அணுசக்தி, விண்வெளி மற்றும் கடல்சார் போன்ற தொழில்களில் இந்த சோதனை மிகவும் முக்கியமானது, அங்கு ஃபாஸ்டென்சர் ஒருமைப்பாடு பேரழிவு தோல்விகளைத் தடுக்கிறது.

- இந்த சோதனைகளின் முடிவுகள், டிராக் போல்ட்கள் மற்றும் நட்டுகள் அவற்றின் நோக்கம் கொண்ட பயன்பாடுகளுக்கான குறைந்தபட்ச தரநிலைகளைப் பூர்த்தி செய்வதை உறுதி செய்கின்றன, குறைபாடுகளைக் குறைத்து நீடித்து உழைக்கும் தன்மையை அதிகரிக்கின்றன.

தேய்மானம் மற்றும் தளர்வை எதிர்ப்பதன் மூலம், அதிக வலிமை கொண்ட பொருட்கள் டிராக் போல்ட் மற்றும் நட் அசெம்பிளிகளின் ஆயுட்காலத்தை நீட்டிக்கின்றன. இந்த நீடித்துழைப்பு பராமரிப்பு தேவைகளைக் குறைக்கிறது மற்றும் சவாலான சூழல்களில் இயந்திரங்கள் பாதுகாப்பாகவும் திறமையாகவும் இயங்குவதை உறுதி செய்கிறது.

அதிக வலிமை கொண்ட டிராக் போல்ட் மற்றும் நட்டுகளின் நன்மைகள்

மேம்படுத்தப்பட்ட பாதுகாப்பு மற்றும் நம்பகத்தன்மை

அதிக வலிமை கொண்ட டிராக் போல்ட்கள் மற்றும் நட்டுகள்ஊர்ந்து செல்லும் வண்டிகளின் பாதுகாப்பு மற்றும் நம்பகத்தன்மையை கணிசமாக மேம்படுத்துகிறது. இந்த கூறுகள் தீவிர செயல்பாட்டு நிலைமைகளின் கீழ் கூட தண்டவாளங்கள் பாதுகாப்பாக இணைக்கப்பட்டுள்ளதை உறுதி செய்கின்றன. தண்டவாள இடப்பெயர்ச்சி அல்லது பிரிவைத் தடுப்பதன் மூலம், அவை விபத்துக்கள் மற்றும் உபகரணங்கள் செயலிழப்பு அபாயத்தைக் குறைக்கின்றன.

அலாய் ஸ்டீல் போன்ற மேம்பட்ட பொருட்களின் பயன்பாடு, அழுத்தம் மற்றும் அதிர்வுக்கு விதிவிலக்கான எதிர்ப்பை வழங்குகிறது. கட்டுமான தளங்கள் அல்லது சுரங்க நடவடிக்கைகள் போன்ற அதிக தாக்க சூழல்களில் கூட, ஃபாஸ்டென்சர்கள் காலப்போக்கில் அவற்றின் ஒருமைப்பாட்டைப் பேணுவதை இந்த நீடித்து நிலைநிறுத்துகிறது. டிராக் போல்ட் மற்றும் நட் அசெம்பிளிகள் கோரும் பணிகளைக் கையாள வடிவமைக்கப்பட்டுள்ளன என்பதை அறிந்து, ஆபரேட்டர்கள் தங்கள் இயந்திரங்கள் தொடர்ந்து செயல்படுவதை நம்பலாம்.

குறிப்பு:வழக்கமான ஆய்வுகள் மற்றும் முறுக்குவிசை சோதனைகள், சாத்தியமான சிக்கல்களை அவை முக்கியமான தோல்விகளாக மாறுவதற்கு முன்பு அடையாளம் காண்பதன் மூலம் பாதுகாப்பை மேலும் மேம்படுத்துகின்றன.

அண்டர்கேரேஜ் கூறுகளின் நீண்ட ஆயுட்காலம்

அதிக வலிமை கொண்ட டிராக் போல்ட்கள் மற்றும் நட்டுகள் அண்டர்கேரேஜ் கூறுகளின் ஆயுட்காலம் நீட்டிக்க பங்களிக்கின்றன. டிராக்குகளை உறுதியாகப் பாதுகாப்பதன் மூலம், அவை தேவையற்ற அசைவுகளையும், ரோலர்கள், ஐட்லர்கள் மற்றும் ஸ்ப்ராக்கெட்டுகள் போன்ற அருகிலுள்ள பாகங்களில் தேய்மானத்தையும் குறைக்கின்றன. இந்த நிலைத்தன்மை தனிப்பட்ட கூறுகளின் மீதான அழுத்தத்தைக் குறைத்து, அவை நீண்ட காலத்திற்கு திறமையாக செயல்பட அனுமதிக்கிறது.

இந்த ஃபாஸ்டென்சர்களால் எளிதாக்கப்படும் சரியான சுமை விநியோகம், கீழ் வண்டியைப் பாதுகாப்பதில் முக்கிய பங்கு வகிக்கிறது. சீரற்ற எடை விநியோகம் முன்கூட்டியே தேய்மானத்திற்கு வழிவகுக்கும், ஆனால் உயர்தர போல்ட் மற்றும் நட்டுகள் சுமை அமைப்பு முழுவதும் சமமாக பரவுவதை உறுதி செய்கின்றன. இந்த சமநிலை செயல்திறனை மேம்படுத்துவது மட்டுமல்லாமல், விலையுயர்ந்த மாற்றீடுகளின் தேவையையும் தாமதப்படுத்துகிறது.

முழு அண்டர்கேரேஜ் அசெம்பிளியின் நீடித்துழைப்பை அதிகரிக்க, தொழில்துறை தரநிலைகளை பூர்த்தி செய்யும் ஃபாஸ்டென்சர்களைப் பயன்படுத்துவதை உற்பத்தியாளர்கள் பெரும்பாலும் பரிந்துரைக்கின்றனர்.அதிக வலிமை கொண்ட கூறுகள்இறுதியில் பழுதுபார்க்கும் அதிர்வெண்ணைக் குறைப்பதன் மூலம் நேரத்தையும் வளங்களையும் மிச்சப்படுத்துகிறது.

குறைந்த பராமரிப்பு செலவுகள் மற்றும் வேலையில்லா நேரம்

அதிக வலிமை கொண்ட டிராக் போல்ட்கள் மற்றும் நட்டுகளைப் பயன்படுத்துவது பராமரிப்பு செலவுகளைக் கணிசமாகக் குறைத்து, செயலிழப்பு நேரத்தைக் குறைக்கும். இந்த ஃபாஸ்டென்சர்கள் கடுமையான நிலைமைகளைத் தாங்கும் வகையில் வடிவமைக்கப்பட்டுள்ளன, எதிர்பாராத தோல்விகளின் வாய்ப்பைக் குறைக்கின்றன. இதன் விளைவாக, ஆபரேட்டர்கள் இயந்திர சிக்கல்களைச் சரிசெய்வதில் குறைந்த நேரத்தையும், உற்பத்திப் பணிகளில் அதிக நேரத்தையும் கவனம் செலுத்துகிறார்கள்.

இந்தக் கூறுகளின் நீடித்து உழைக்கும் தன்மை குறைவான மாற்றீடுகளுக்கு வழிவகுக்கிறது, இது ஒட்டுமொத்த பராமரிப்பு செலவுகளைக் குறைக்கிறது. சுரங்கம் மற்றும் கட்டுமானம் போன்ற தொழில்களுக்கு, உபகரணங்கள் செயலிழக்கும் நேரம் கணிசமான நிதி இழப்புகளுக்கு வழிவகுக்கும், இந்த நம்பகத்தன்மை விலைமதிப்பற்றது.

குறிப்பு:தண்டவாள போல்ட்கள் மற்றும் நட்டுகளை தொடர்ந்து ஆய்வு செய்வதை உள்ளடக்கிய ஒரு முன்கூட்டிய பராமரிப்பு அட்டவணையை செயல்படுத்துவது, செயலிழந்த நேரத்தை மேலும் குறைத்து உகந்த செயல்திறனை உறுதி செய்யும்.

அதிக வலிமை கொண்ட ஃபாஸ்டென்சர்களைத் தேர்ந்தெடுப்பதன் மூலம், வணிகங்கள் செயல்பாட்டுத் திறன் மற்றும் செலவு-செயல்திறன் ஆகியவற்றுக்கு இடையே சமநிலையை அடைய முடியும். இந்த முதலீடு கிராலர் அண்டர்கேரேஜ்களின் செயல்திறனை மேம்படுத்துவது மட்டுமல்லாமல், நீண்டகால லாபத்தையும் ஆதரிக்கிறது.

டிராக் போல்ட் மற்றும் நட்டுகளைத் தேர்ந்தெடுத்து பராமரித்தல்

அதிக வலிமை கொண்ட போல்ட் மற்றும் நட்டுகளைத் தேர்ந்தெடுக்கும்போது கருத்தில் கொள்ள வேண்டிய காரணிகள்

ஊர்ந்து செல்லும் வண்டிகளின் செயல்திறன் மற்றும் பாதுகாப்பை உறுதி செய்வதற்கு சரியான அதிக வலிமை கொண்ட போல்ட் மற்றும் நட்டுகளைத் தேர்ந்தெடுப்பது மிகவும் முக்கியமானது. பல தொழில்நுட்ப அளவுகோல்கள் மற்றும் தொழில்துறை தரநிலைகள் இந்த செயல்முறையை வழிநடத்துகின்றன:

- பொருள் தேர்வு: அடைய எஃகு, துருப்பிடிக்காத எஃகு அல்லது அலாய் ஸ்டீல் போன்ற பொருட்களைத் தேர்வு செய்யவும்.அதிக இழுவிசை வலிமைமற்றும் ஆயுள்.

- பூச்சு விருப்பங்கள்: அரிப்பு எதிர்ப்பை அதிகரிக்க துத்தநாக முலாம் அல்லது கால்வனைசிங் போன்ற பூச்சுகளைப் பயன்படுத்தவும், குறிப்பாக கடுமையான சூழல்களில்.

- அளவு மற்றும் வகை: ஃபாஸ்டென்சர் வகை மற்றும் அளவு பயன்பாட்டுடன் ஒத்துப்போவதை உறுதிசெய்து, துல்லியத்திற்காக ASTM ஃபாஸ்டென்சர் தரநிலைகளைக் குறிப்பிடவும்.

- முக்கிய செயல்திறன் காரணிகள்: போல்ட் விட்டம், முன்முயற்சி அளவு மற்றும் இழுவிசை வலிமை ஆகியவற்றைக் கருத்தில் கொள்ளுங்கள், ஏனெனில் இவை வெட்டு செயல்திறன் மற்றும் சுமை திறனை கணிசமாக பாதிக்கின்றன.

- சுற்றுச்சூழல் நிலைமைகள்: ஃபாஸ்டென்சர்கள் செயல்பாட்டு சவால்களைத் தாங்கும் என்பதை உறுதிப்படுத்த வெப்பநிலை, அழுத்தம் மற்றும் அரிக்கும் தன்மை போன்ற காரணிகளை மதிப்பிடுங்கள்.

டிராக் போல்ட் மற்றும் நட் அசெம்பிளிகளின் செயல்திறனை அதிகரிப்பதில் சரியான நிறுவல் நுட்பங்களும் முக்கிய பங்கு வகிக்கின்றன. உதாரணமாக, இரட்டை நட்டுகள் அல்லது ஸ்பிரிங் இறுக்கத்தைப் பயன்படுத்துவது முன்முயற்சி இழப்பைக் கட்டுப்படுத்த உதவும், நீண்டகால நம்பகத்தன்மையை மேம்படுத்தும்.

உகந்த செயல்திறனுக்கான பராமரிப்பு குறிப்புகள்

தண்டவாள போல்ட்கள் மற்றும் நட்டுகளின் செயல்திறன் மற்றும் ஆயுட்காலத்தை மேம்படுத்துவதற்கு பயனுள்ள பராமரிப்பு நடைமுறைகள் அவசியம். வழக்கமான ஆய்வுகள் மற்றும் முன்னெச்சரிக்கை நடவடிக்கைகள் விலையுயர்ந்த தோல்விகளைத் தடுக்கலாம். முக்கிய பராமரிப்பு குறிப்புகள் பின்வருமாறு:

- வழக்கமான ஆய்வுகளை திட்டமிடுங்கள்: தேய்மானம், அரிப்பு அல்லது தளர்வுக்கான அறிகுறிகளுக்காக ஃபாஸ்டென்சர்களை ஆராயுங்கள்.

- விரிவான பதிவுகளை வைத்திருங்கள்: செயல்திறன் போக்குகளைக் கண்காணிக்கவும், தொடர்ச்சியான சிக்கல்களை அடையாளம் காணவும் பராமரிப்பு நடவடிக்கைகளின் பதிவுகளைப் பராமரிக்கவும்.

- ஆபரேட்டர்களை மேம்படுத்துதல்: வழக்கத்திற்கு மாறான அதிர்வுகள் அல்லது தவறான சீரமைப்பு போன்ற ஃபாஸ்டென்சர் செயலிழப்பின் ஆரம்ப எச்சரிக்கை அறிகுறிகளை ரயில் ஆபரேட்டர்கள் அடையாளம் காண வேண்டும்.

- தொழில்நுட்பத்தைப் பயன்படுத்துங்கள்: ஃபாஸ்டென்சர் செயல்திறனைக் கண்காணிக்கவும் அதற்கேற்ப பராமரிப்பு அட்டவணைகளை சரிசெய்யவும் ஃப்ளீட் பராமரிப்பு மென்பொருள் அல்லது CMMS பகுப்பாய்வுகளைப் பயன்படுத்தவும்.

- ஸ்மார்ட் கருவிகளில் முதலீடு செய்யுங்கள்: நிறுவல் மற்றும் பராமரிப்பின் போது சரியான இறுக்கத்தை உறுதி செய்ய டார்க் ரெஞ்ச்கள் மற்றும் பிற துல்லியமான கருவிகளைப் பயன்படுத்தவும்.

சொத்து செயல்திறன் மேலாண்மை (APM) போன்ற தடுப்பு பராமரிப்பு உத்திகள் தரவு சேகரிப்பு மற்றும் முன்கணிப்பு பகுப்பாய்வை வலியுறுத்துகின்றன. இந்த அணுகுமுறைகள் திறமையின்மையைக் கண்டறிந்து பராமரிப்பு அட்டவணைகளை மேம்படுத்த உதவுகின்றன, ஊர்ந்து செல்லும் வண்டிகள் பாதுகாப்பாகவும் திறமையாகவும் இயங்குவதை உறுதி செய்கின்றன.

குறிப்பு: தானியங்கி அண்டர்கேரேஜ் வாஷர்கள் பராமரிப்பு நேரத்தைக் குறைத்து, கைமுறையாக சுத்தம் செய்யும் பணிகளை நீக்குவதன் மூலம் உற்பத்தித்திறனை மேம்படுத்தலாம்.

ஊர்ந்து செல்லும் வண்டிகளின் பாதுகாப்பு, நீடித்து உழைக்கும் தன்மை மற்றும் செயல்திறனை உறுதி செய்வதற்கு அதிக வலிமை கொண்ட டிராக் போல்ட்கள் மற்றும் நட்டுகள் மிக முக்கியமானவை. கட்டமைப்பு ஒருமைப்பாட்டைப் பராமரிப்பதிலும் பராமரிப்பு செலவுகளைக் குறைப்பதிலும் அவற்றின் பங்கை மிகைப்படுத்த முடியாது.

முதலீடு செய்தல்உயர்தர ஃபாஸ்டென்சர்கள்உபகரண செயல்திறனை மேம்படுத்துகிறது மற்றும் செயலிழப்பு நேரத்தைக் குறைக்கிறது, நீண்ட கால செலவு சேமிப்பு மற்றும் செயல்பாட்டு நம்பகத்தன்மையை வழங்குகிறது. நீடித்த முடிவுகளுக்கு புத்திசாலித்தனமாகத் தேர்வுசெய்க.

அடிக்கடி கேட்கப்படும் கேள்விகள்

அதிக வலிமை கொண்ட டிராக் போல்ட்கள் மற்றும் நட்டுகளை நிலையான ஃபாஸ்டென்சர்களிலிருந்து வேறுபடுத்துவது எது?

அதிக வலிமை கொண்ட டிராக் போல்ட்கள் மற்றும் நட்டுகள்அலாய் ஸ்டீல் போன்ற மேம்பட்ட பொருட்களைப் பயன்படுத்துங்கள். அவை அதிக சுமைகள், அதிர்வுகள் மற்றும் சுற்றுச்சூழல் அழுத்தத்தை எதிர்க்கின்றன, கோரும் பயன்பாடுகளில் நீடித்து உழைக்கும் தன்மை மற்றும் நம்பகத்தன்மையை உறுதி செய்கின்றன.

டிராக் போல்ட் மற்றும் நட்டுகளை எத்தனை முறை ஆய்வு செய்ய வேண்டும்?

ஆய்வு செய்டிராக் போல்ட்கள் மற்றும் நட்டுகள்ஒவ்வொரு 500-1,000 செயல்பாட்டு நேரங்களுக்கும். வழக்கமான சோதனைகள் தேய்மானம், அரிப்பு அல்லது தளர்வை அடையாளம் காண உதவுகின்றன, எதிர்பாராத தோல்விகள் மற்றும் விலையுயர்ந்த செயலிழப்பு நேரத்தைத் தடுக்கின்றன.

அதிக வலிமை கொண்ட போல்ட் மற்றும் நட்டுகள் பராமரிப்பு செலவுகளைக் குறைக்க முடியுமா?

ஆம், அவற்றின் நீடித்துழைப்பு மாற்றீடுகள் மற்றும் பழுதுபார்ப்புகளைக் குறைக்கிறது. இந்த நம்பகத்தன்மை பராமரிப்பு செலவுகள் மற்றும் செயல்பாட்டு குறுக்கீடுகளைக் குறைக்கிறது, குறிப்பாக சுரங்கம் மற்றும் கட்டுமானம் போன்ற தொழில்களில்.

இடுகை நேரம்: ஏப்ரல்-27-2025